Ковочные продукты имеют высокую грузоподъемность, длительный срок службы, сильную адаптивность к суровым условиям работы. Может широко использоваться в разведке нефти и газа, ветроэнергетике, металлургической технике, строительной технике, судах, сосудах под давлением, ядерной энергетике и других отраслях промышленности. Сегодня мы подробно расскажем о процессе ковки, включая его определение, классификацию и применение.

Содержание:

- Определение ковки

- Классификация процессов ковки

- Ковочный материал

- Основные характеристики ковки

- Применение поковок

Определение ковки

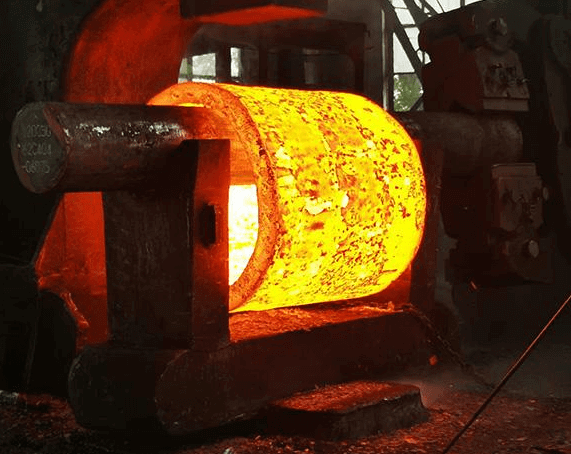

Ковка — это метод обработки поковок с определенными механическими свойствами, определенной формой и размером, который использует кузнечную машину для давления на металлическую заготовку, чтобы она претерпела пластическую деформацию.

Ковка может устранить такие дефекты, как литые поры металла во время плавки. В то же время, благодаря сохранению полной металлической обтекаемости, поковка обладает лучшими механическими свойствами, чем отливка из того же материала. В механических условиях ковка обычно используется для важных деталей с высокой нагрузкой и плохими условиями работы.

Классификация процессов ковки

По температуре ковки

В зависимости от температуры ковки ковка может быть разделена на горячую ковку, теплую ковку и холодную ковку.

Начальная температура рекристаллизации стали составляет около 727°C, но промышленность обычно использует 800°C в качестве разделительной линии. При температуре выше 800 °C называется горячая ковка. При температуре между 300 и 800 °C называется теплая ковка или полугорячая ковка, а при комнатной температуре, называется холодной ковкой. В большинстве отраслей кузнечные изделия обрабатываются горячей ковкой. Тепловая и холодная ковка в основном используется для ковки деталей, таких как автомобили и машины общего назначения. Процесс теплой и холодной ковки может эффективно экономить материалы.

По средствам производства

В зависимости от производственных средств, методы ковки можно разделить на свободную ковку, штамповку, кольцевую прокатку и специальную ковку.

1. Свободная ковка

Свободная ковка это метод получения обработки поковки с требуемой геометрией и внутренним качаством при использовании простых универсальных инструментов или вложении внешних сил на заготовку прямо между верхними и нижними наковальнями кузнечного оборудования, чтобы деформировать заготовку.

Свободная ковка осуществляется методом горячей ковки. Основные процессы свободной ковки включают в себя осадку, вытягивание, пробоину, резку, изгиб, кручение, смещение и ковку.

Свободная ковка в основном производит небольшие партии поковок. Для изготовления заготовок используются кузнечные молотки и свободно кованые гидравлические прессы, чтобы получить квалифицированную поковку.

2. Штамповка

Штамповка означает сжатие и деформацию металлической заготовки в полости кузнечного штампа с определенной формой, чтобы получить поковку. Штамповка обычно используется для производства деталей небольшого веса а большого количества. Разделяется на открытую и закрытую штамповку.

Открытая штамповка означает, что металл деформируется и течет в полости без полного ограничения, а форма имеет прорез для грата, в которой содержится избыточный металл. Когда верхняя и нижняя модели закрыты, с одной стороны, металл поступает в полость, чтобы заполнить модель, с другой стороны, избыточный металл вытекает из полости и становится гратом.

Закрытое штамповка означает, что быстроая штамповка не производится. Как правило, во время ковки разрыв между верхним и нижним модулями остается неизменным. Заготовка образуется в замкнутой полости вокруг нее, не создавая поперечного грата. Небольшое количество избыточного материала образует вертикальные летающие шипы, которые удаляются в последующем процессе.

Чжэнси является профессиональным производителем ковочного пресса, с высококачественным открытым штамповочным прессом и закрытым штамповочным прессом. Вы можете связаться с нами, чтобы узнать больше о штамповочном прессе.

3. шлифовальное кольцо

Кольцевая прокатка относится к производству колец различного диаметра с помощью специального оборудования кольцераскотной машины, а также используется для производства автомобильных колес, железнодорожных колес и других колесных деталей.

4. Специальные поковки

Специальная ковка включает в себя роликовую ковку, клиновую поперечную прокатку, радиальную ковку, ковку в жидкой штампе и другие методы ковки. Эти методы лучше подходят для производства деталей с определенными особыми формами. Например, роликовая ковка может служить эффективным исполнительным процессом, который значительно снижает последующее давление формования. Поперечная прокатка позволяет производить стальные шарики, приводные валы и другие детали. Радиальная ковка позволяет производить крупные поковки, такие как бочки и ступенчатые валы.

В соответствии с режимом движения штампа поковка может быть разделена на маятниковую прокатку, маятниковую поворотную ковку, роликовую ковку, клиновую поперечную прокатку, кольцевую прокатку и поперечную прокатку.

Материал для ковки

Материалами для ковки в основном являются углеродистая и легированная сталь с различными компонентами. Далее, следуют алюминий, магний, медь, титан и т. д. и их сплавы. Деформированные сплавы суперсплавов на основе железа, суперсплавов на основе никеля и суперсплавов на основе кобальта также обрабатываются ковкой или прокаткой, но эти сплавы относительно трудно поддаются ковке из-за их относительно узкой области пластичности. Существуют строгие требования к температуре нагрева, начальной температуре ковки и конечной температуре ковки различных материалов.

Исходное состояние материала — пруток, слиток, металлический порошок и жидкий металл. Отношение площади поперечного сечения металла до деформации к площади поперечного сечения после деформации называется коэффициентом ковки.

Правильный выбор коэффициента ковки, разумная температура нагрева и время выдержки, разумная начальная температура ковки и конечная температура ковки, разумная величина деформации и скорость деформации тесно связаны с улучшением качества продукции и снижением затрат.

Основные характеристики ковки

Изделия, изготовленные методом ковки, называются поковками. Поковки имеют следующие преимущества.

- Широкий диапазон веса. Размеры ковки варьируются от нескольких граммов до нескольких сотен тонн.

- Качество лучше, чем у литья. Механические свойства поковок лучше, чем отливок, они выдерживают большие ударные нагрузки и другие тяжелые нагрузки. Поэтому для всех важных и нагруженных деталей используются поковки.

- Самая легкая. При условии обеспечения прочности конструкции поковка легче, чем отливка, что уменьшает вес самой машины. Она имеет большое значение для транспортных средств, самолетов, автомобилей и аэрокосмической техники.

- Она эконимит сырье. Например, для коленчатого вала, используемого в автомобиле со статическим весом 17 кг, при резке и ковке прокатного материала стружка составляет 189% от веса коленчатого вала, но при штамповке шлак составляет всего 30%, а время обработки сокращается на 1 / 6. Прецизионная ковка может не только сэкономить больше сырья, но и сократить время обработки.

- Высокая производительность. Например, ковка радиально-упорных подшипников с использованием двух горячекатаночных машин может заменить 30 станков автоматической резки. При использовании высадочного автомата для изготовления гаек М24 производительность в 17,5 раз превышает производительность токарно-шестикоординатного автомата.

- Свободная ковка обладает большой гибкостью. Поэтому некоторые ремонтные заводы используют различные методы ковки для производства различных комплектующих.

Применение поковок

Ковочное производство широко используется в отраслях промышленности металлургии, горнодобывающей, автомобильной, тракторной, лесозаготовительной, нефтяной, химической промышленности, авиационной, аэрокосмической, оружейной и других.

В области машиностроения ось турбогенератора, ротор, крыльчатка, лопатка, упорное кольцо, стойка большого гидравлического стана, цилиндр высокого давления, валок стана, коленчатый вал двигателя внутреннего сгорания, шатун, шестерня, подшипник, артиллерия оборонной промышленности и т. д. производятся путем ковки.

Zhengxi является известным производителем ковочных прессов в Китае, предлагает различные типы ковчных прессов, в том числе прессы свободной ковки, штамповочные прессы, прессы горячей, холодной и теплой ковки и так далее. Если у вас есть какие — либо потребности, пожалуйста, свяжитесь с нами.